摘要:调节阀检验是确保工业过程控制精度的关键步骤。通过对调节阀的严格检测,能够确保其性能稳定、精度准确,从而保证工业过程的正常运行。这一步骤对于保证产品质量、提高生产效率以及保障工业安全具有重要意义。调节阀检验是工业生产中不可或缺的一环。

本文目录导读:

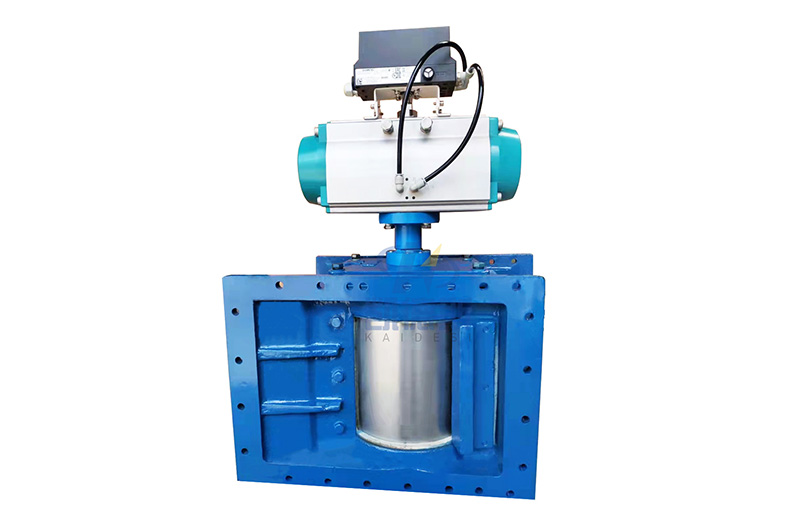

调节阀作为工业过程控制中的关键设备,其性能的好坏直接关系到生产过程的稳定性和产品质量,对调节阀进行定期检验显得尤为重要,本文将详细介绍调节阀检验的过程、方法、注意事项以及常见问题解决方案,以帮助读者更好地了解和掌握调节阀检验的关键要点。

调节阀检验的重要性

调节阀的检验是对其性能、质量和安全性的全面评估,通过检验,可以确保调节阀在工业生产过程中发挥以下作用:

1、维持生产过程的稳定性:调节阀能够精确控制流体的流量、压力和温度等参数,保证生产过程的稳定性。

2、提高产品质量:通过对生产过程中的参数进行精确控制,调节阀有助于提高产品质量。

3、延长设备使用寿命:及时发现并修复调节阀的问题,可以避免设备损坏,延长设备使用寿命。

4、降低生产成本:通过提高生产效率和产品质量,降低生产成本。

调节阀检验前的准备工作

在进行调节阀检验之前,需要做好以下准备工作:

1、了解调节阀的规格、型号、性能参数以及使用条件。

2、准备检验所需的工具、仪器和设备,如压力表、温度计、流量计等。

3、清理调节阀及其周边环境,确保检验过程的安全和准确性。

4、关闭调节阀前后的阀门,确保检验过程中流体不会流动。

1、外观检查:检查调节阀的法兰、连接件、阀门等是否有损坏或腐蚀现象。

2、泄露测试:检查调节阀的密封性能,确保无泄露现象。

3、灵活性检查:检查调节阀的执行机构是否灵活,是否有卡涩现象。

4、压力测试:对调节阀进行压力测试,检查其是否能承受规定的压力。

5、流量测试:测试调节阀的流量特性,确保其满足设计要求。

6、行程测试:检查调节阀的执行机构行程是否符合要求。

7、控制系统检查:检查调节阀的控制系统是否正常工作,如定位器、传感器等。

调节阀检验过程中的注意事项

1、在检验过程中,应严格遵守安全操作规程,确保人员和设备的安全。

2、在进行压力测试和流量测试时,应逐步增加压力或流量,避免对调节阀造成损坏。

3、在检验过程中,应做好记录,以便对调节阀的性能进行分析和评估。

4、对于发现的问题,应及时进行处理,如更换损坏的部件、调整执行机构等。

调节阀检验中常见的问题及解决方案

1、泄露问题:可能是密封件损坏或安装不当导致,解决方案为更换密封件或重新调整安装位置。

2、压力波动问题:可能是阀门内部有异物或阀门行程不当导致,解决方案为清理阀门内部异物、调整阀门行程。

3、流量不稳定问题:可能是阀门开度不当或控制系统故障导致,解决方案为调整阀门开度、检查并修复控制系统。

4、执行机构卡涩问题:可能是润滑不足或机械部件损坏导致,解决方案为加注润滑油或更换损坏的部件。

通过对调节阀的定期检验,可以确保其性能、质量和安全性满足要求,从而保证生产过程的稳定性和产品质量,在实际检验过程中,应严格遵守操作规程,做好准备工作,确保检验过程的安全和准确性,对于发现的问题,应及时进行处理,避免对生产过程造成不良影响。

调节阀检验的周期和建议

1、检验周期:根据调节阀的使用条件和工作环境,一般建议每年至少进行一次全面检验,对于使用频繁或工作环境恶劣的调节阀,应适当增加检验次数。

2、建议:

a. 在日常使用过程中,应定期对调节阀进行维护保养,如清理阀门内部异物、加注润滑油等。

b. 尽量避免在恶劣的工作环境下使用调节阀,如高温、高压、腐蚀性环境等。

c. 在选购调节阀时,应选择质量可靠、性能稳定的产品,并咨询专业人员的建议。

d. 对于重要的生产过程和关键设备,应考虑采用在线监测和故障诊断技术,以便及时发现并处理潜在的问题。

本文详细介绍了调节阀检验的过程、方法、注意事项以及常见问题解决方案,通过定期检验和维护保养,可以确保调节阀的性能、质量和安全性满足要求,从而保证生产过程的稳定性和产品质量,随着工业技术的不断发展,未来的调节阀检验将更加注重智能化和自动化技术的应用,提高检验效率和准确性,对于新型材料和新技术的研发和应用也将成为未来的重要发展方向。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号